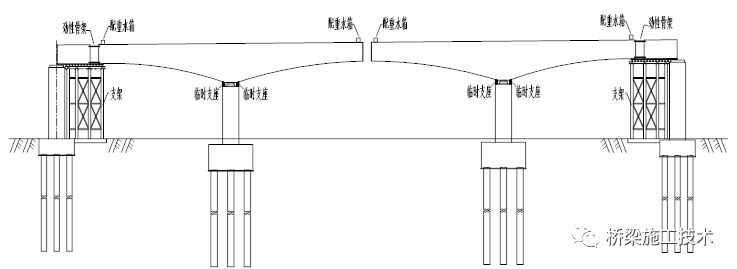

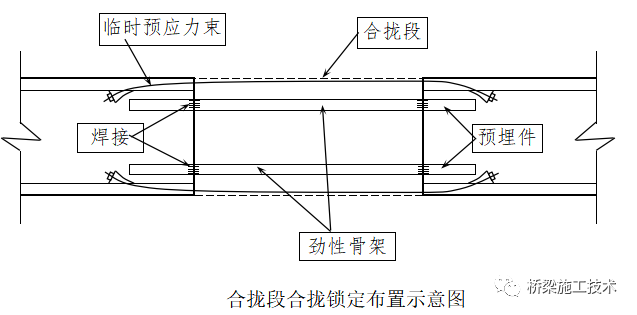

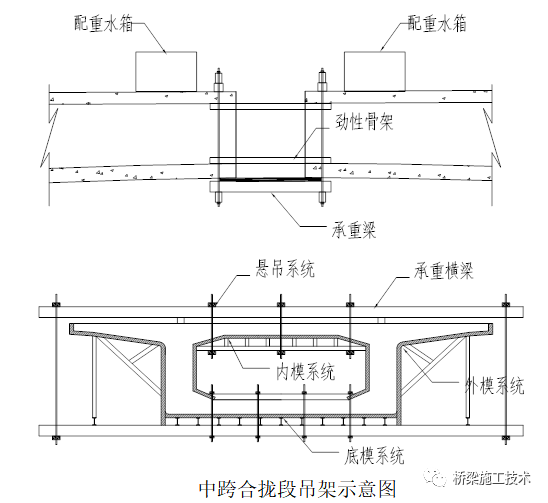

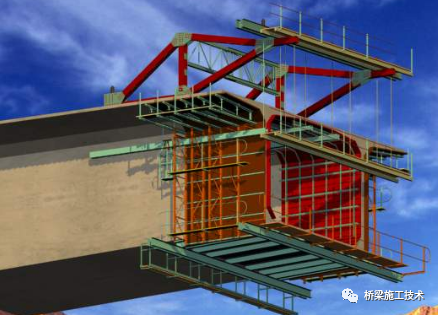

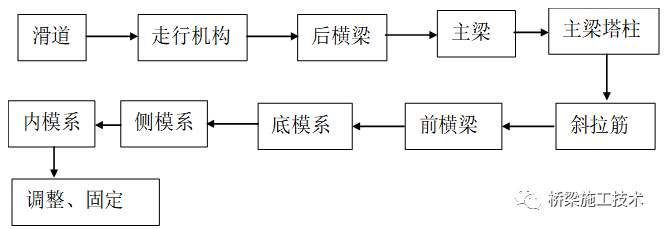

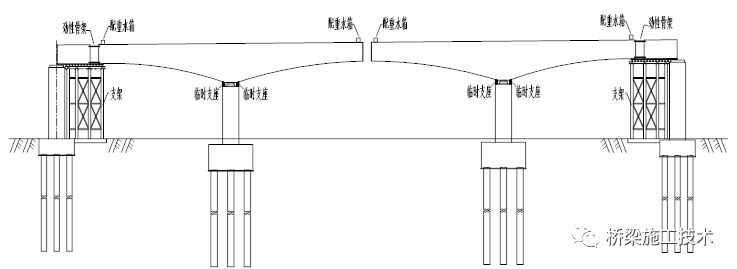

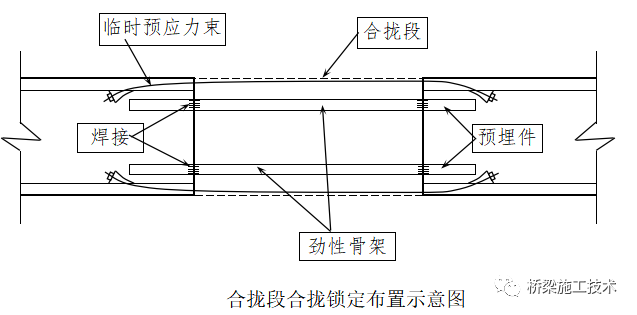

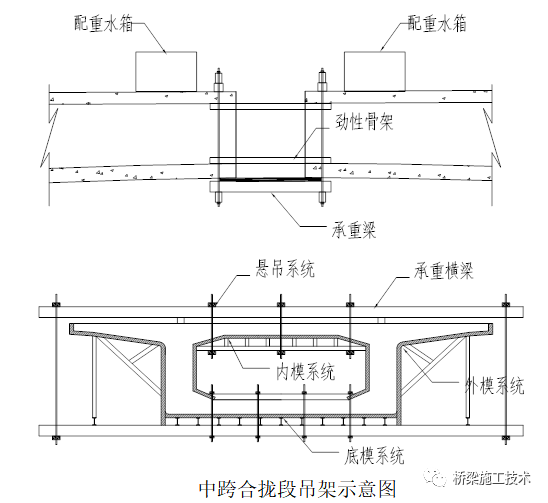

连续梁箱梁施工内容包括: 0#梁段托架加工及安装、静载试验、0#梁段施工、挂篮安装及静载试验、悬臂节段浇筑、直线段施工 、边跨合拢、中跨合拢。 边跨、中跨合拢段均采用挂篮吊架施工。合拢顺 序由先边跨后中跨对称进行 ,即先边跨合拢,后中跨合拢。边跨合拢前,安装边跨合拢吊架、安装合拢段模板、绑扎钢筋、预应力管道定位,在15℃左右焊接劲性骨架,张拉2根CB1、2根CT1至50T,在T构两悬臂端部预压合拢段1/2混凝土重量,预压采用砂袋或水箱灌水,浇筑合拢段C50混凝土时相应逐次抛掉砂袋或水箱放水。待梁段混凝土强度及弹性模量达到设计值的90%且混凝土龄期不小于7天后,张拉合拢段纵向、横向预应力束及竖向预应力筋。待边跨合拢完成后,解除0#节段临时锚固约束及墩旁托架,永久支座受力,安装中跨合拢吊架、模板、绑扎钢筋、预应力管道定位、浇筑合拢段混凝土。待梁段混凝土强度及弹性模量达到要求后,依次对称张拉跨中纵向合拢及中跨合拢段的横向、竖向预应力筋实现连续梁体系转换。

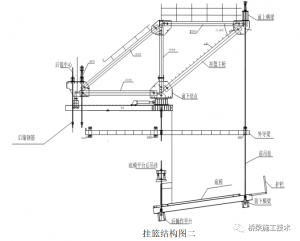

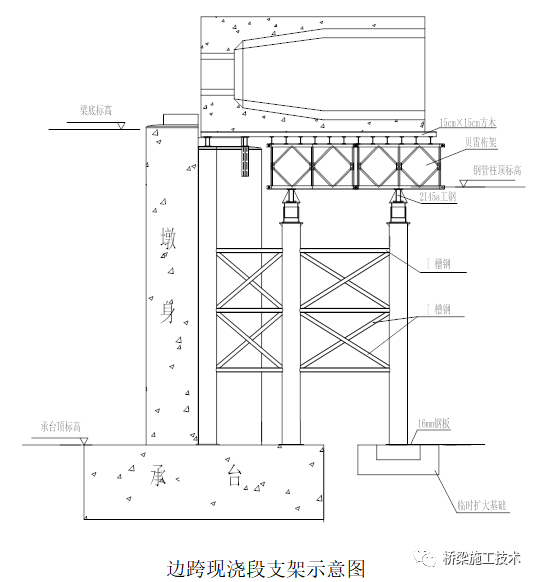

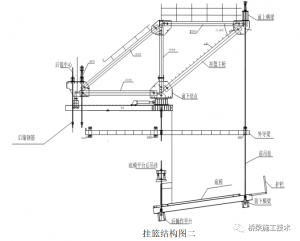

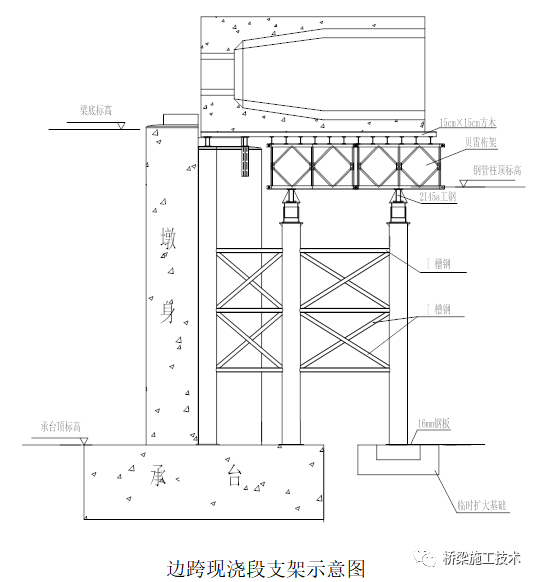

预应力悬臂托架:利用墩身施工时预埋的螺栓,外侧连接悬臂钢托架,内侧连接附壁钢牛腿,托架及牛腿上安设纵、横工字钢,其上为分配梁,分配梁上铺 5cm 厚木板底模,底模上安装镀锌铁皮。考虑由于支架弹性、杆件连接缝隙,模板变形等因素,防止浇筑梁段混凝土时因支架下沉而混凝土出现裂缝,除提高托架的刚度,拧紧各节点螺栓,减小支架变形外,还要对支架进行预压并调整立模标高。

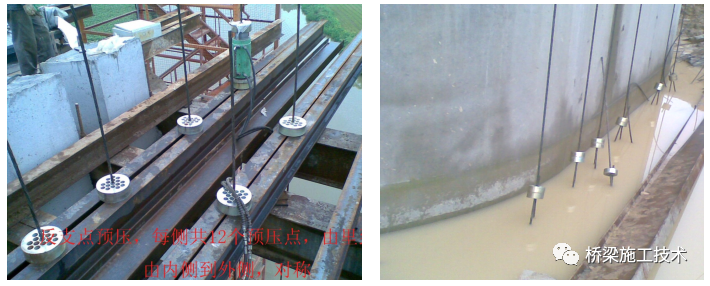

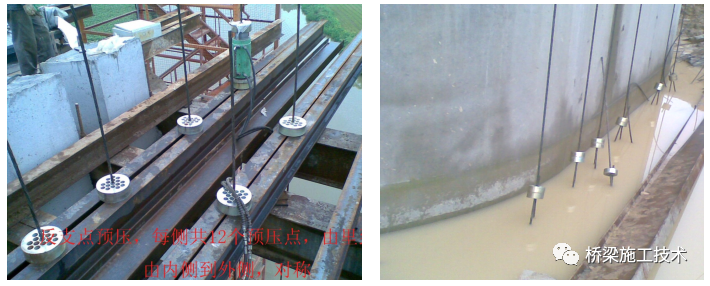

托架预压利用主墩 承台预埋件结合 千斤顶张拉设备对 预应力钢绞线 施加集中荷载进行。千斤顶安放在托架沿桥横向外侧牛腿支架上,并通过张拉锚固于承台上的钢绞线对托架进行等效加载,完成预压。预压荷载取箱梁施工荷载的110%。按荷载均匀相等的原则,每侧悬臂两外边牛腿支架处对称布置千斤顶,均匀加荷达满载后,持荷24h,量测各节点处高程,千斤顶回油卸载,再次量测各节点处高程,两次高程之差值,即托架的弹性变形。 全部卸完后对现浇支架全面进行测量并作好记录。

展开更多