作为支撑每一座高楼大厦的骨骼

钢筋可谓是工地里不可或缺的元素

提起工地作业

很多人脑海或许会浮现建筑工人

头顶烈日或者是迎着寒风

利用机械或手工把钢筋加工成不同的形状

(图片来源于网络,侵删)

在传统加工现场

需要搭建临时钢筋加工棚

占用施工用地

(图片来源于网络,侵删)

工地现场无法实现钢筋科学的加工生产管理

无法保证钢筋设备的饱和产能利用

导致钢筋的损耗大、加工效率低下

此外

在传统模式下

现浇体系的钢筋施工需要在工地楼面现场进行绑扎

需要耗费大量的人力进行钢筋绑扎

钢筋安装施工的效率较低

大量的人员在作业面工作存在许多安全隐患问题

但是。。。

这一切难点如今得到了解决!!

为加快建筑产业转型升级

博智林规划设计了

新型智能成型钢筋集成加工配送中心

推进“钢筋工业化、一体化”落地实施

新型智能成型钢筋集中加工配送中心

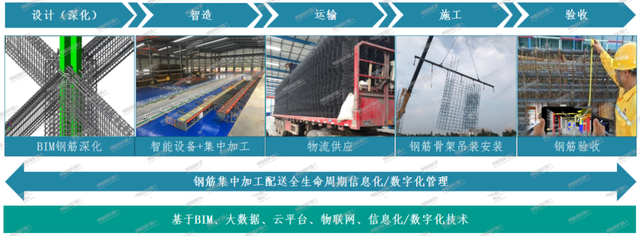

将设计(深化)→智造→物流供应→施工→验收于一体的全生命周期管理模式应用于钢筋工程,促进钢筋专业分包各环节、各参与方的协同工作,推进“钢筋工业化、一体化”落地实施。

钢筋集中加工配送全流程

下面给大家详细介绍

新型智能成型钢筋集中加工配送中心的运作模式

GO !

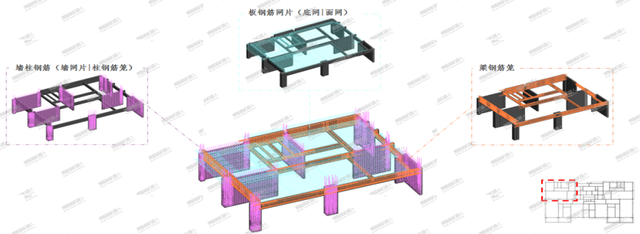

01 钢筋深化设计

对当前标准层构件进行拆分,拆分后分别为剪力墙网片、板底网片、板面网片、梁钢筋笼及柱钢筋笼。

标准层构件拆分

02 智能设备+集中加工

通过利用网片、棒材、箍筋、梁柱钢筋笼及弯网码垛等智能加工设备,生产成型箍筋、梁柱钢筋笼骨架和焊接网片,最大化利用工厂钢筋原材,基于定尺棒材的切断策略、网片排产,使得工厂内钢筋原材利用达到最优,降低原材的废料比率,并通过信息系统对加工平台进行统一调度。

03 物流运输及钢筋施工

建立第三方的运输体系,将集中加工的成型钢筋运输至工地现场直接安装,与传统的现浇体系钢筋绑扎有较大区别,钢筋施工效率高,主体建设周期短,经济效益较传统施工模式大幅提高。

成型钢筋运输及施工

新型智能成型钢筋集中加工配送

实现了数字化设计、智能化生产、智能化施工

对项目实施有极大的优势

(1)材料节约优势

采用成型钢筋加工配送方式,加工工厂对客户承诺成材率,可以综合整个项目或多个项目的材料尺寸,进行综合套裁,利用工厂充裕的场地进行余料分类、分尺寸存放,后续加以利用,以降低材料余料、废料的产生。

(2)质量管理优势

成型钢筋加工厂下料尺寸准确,加工成型产品精度高,可以提供高精度的加工构件。原材料、半成品、成品、余料都在室内存放,不会产生钢筋锈蚀,有效保证钢筋混凝土构件质量。

(3)进度管理优势

成型钢筋加工厂钢筋加工成型采用规模化工业生产方式,单位时间产量高,可以满足工地工期紧张对钢筋加工提出的短时间大批量生产需求。同时成型钢筋加工厂不受时间、雨季、气温等自然条件影响,可以全天候24h生产,大大缩短工地工期。

(4)安全管理优势

成型钢筋加工工厂严格按照生产型加工企业建设,在安全管理中的起重、吊运、用电、机械保护等方面要求严格,大大减少了安全事故发生的机率。

(5)技术方面优势

成型钢筋加工配送一体化,技术采用团队协作模式,且用软件翻样,能实现信息共享,翻样人员是多个协同合作,不会存在将图纸漏看等现象。且翻样规范,料单简洁明了,可对材料进行技术优化,按现场施工流水段出排布图、料牌。

(6)材料管控优势

成型钢筋加工在原材、余废料方面严格管理控制,实现每天原材料、成品、余料、废料动态管理,信息共享,严格按照每天原材料、成品、余料、废料管理流程进行管理,不会存在传统模式方面的弊端。

新型智能成型钢筋集成加工配送平台,集合深化设计、翻样、生产调度管控、物流运输、吊装安装等工业化技术,实现了数字化设计、智能化生产、智能化施工。从计划采购、原材料管理、下料优化、加工过程监控、加工成品管理、钢筋成品吊装施工管理的全过程实现更加精准的管控,有效解决施工现场劳动力投入多、效率低、损耗高、质量不规范、资金成本高、作业现场占地面积大等问题。

如此看来

博智林的新型智能成型钢筋集中加工配送平台

可以妥妥的C位出道啦~

五隆兴科技发展有限公司

五隆兴科技发展有限公司