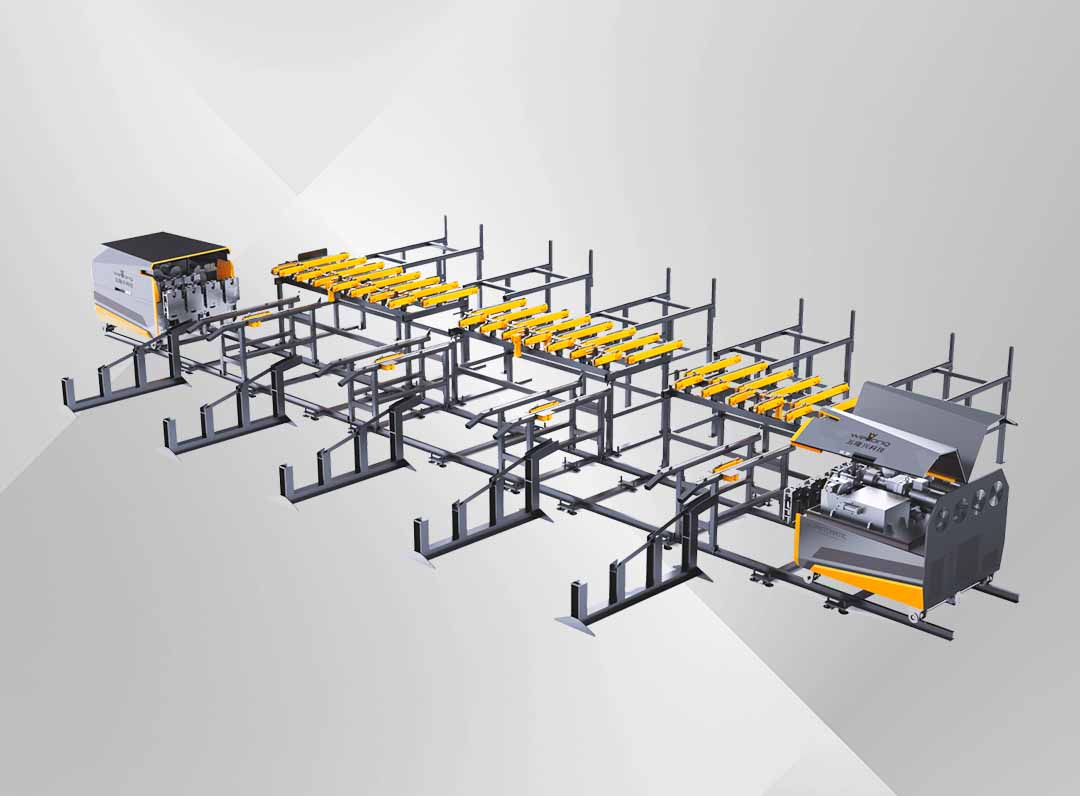

智能钢筋螺纹滚丝自动化生产线

产品技术

11

标准版售价:68万起

高效率

- 12秒完成一根钢筋滚丝(两个丝头)。

- 净加工8小时可加工4000个丝头。

- 单天加工钢筋滚丝破百吨。

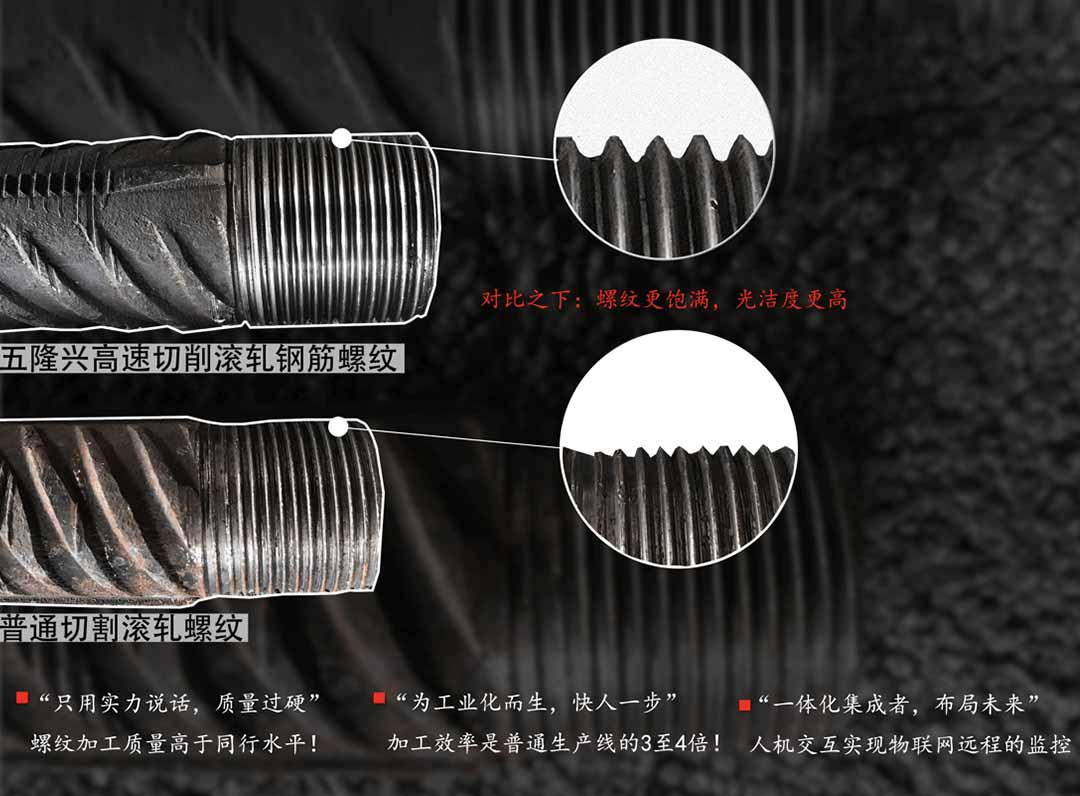

高精度高品质

- 采用双头同时锯切下料设置,钢筋定尺下料,长度误差1mm。

- 丝头标准化控制,螺纹精度可达6f级。

- 丝头加工质量满足规范要求,解决钢筋滚丝质量缺陷,“零”返工。

低耗材

- 自主研发钢筋剥肋、滚丝刀具,超长使用寿命,钢筋单个加工刀具成本不足0.02元。

- 超长耐用度可保证刀具一个月甚至几个月不用更换。

五隆兴科技发展有限公司

五隆兴科技发展有限公司